홈페이지 방문을 환영합니다

-

COMPANY

-

NEWS

-

PRODUCT

-

SOLUTION

-

SUPPORT

-

CONTACT US

-

053-813-0190

홈페이지 방문을 환영합니다

053-813-0190

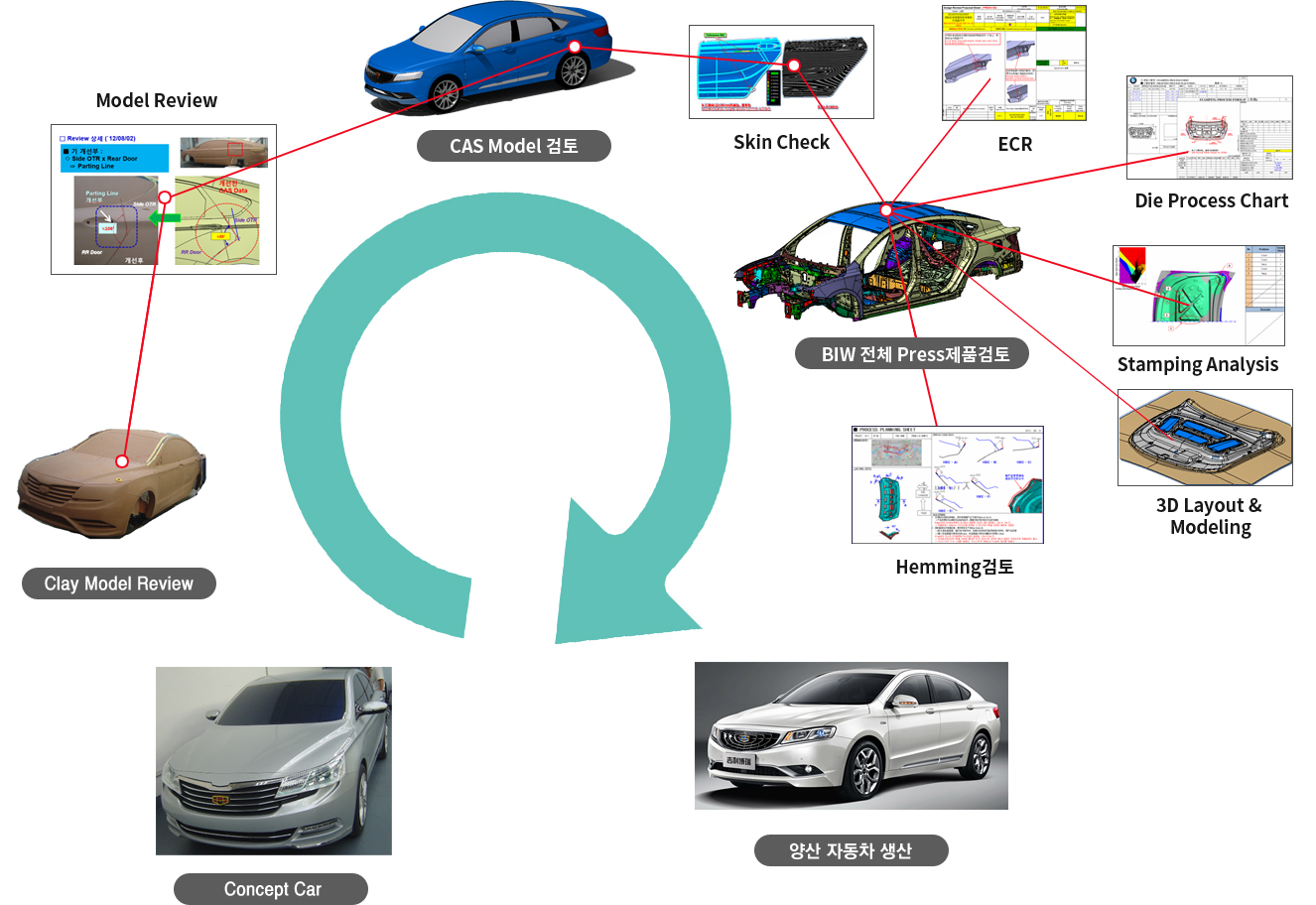

- ‘(주)ADE가 실제 개발에 참여한 사례로 구성한 개발 Process

- 금형개발 업무 Process : SE활동

★ OEM업체에서 차량 개발초기에 SE활동을 통한 제품의 품질 향상 및 생산성 향상

※ 초기 검토로 인하여 제품설계시간 및 검토시간이 증가하지만, 금형개발기간 단축 및 금형개발기간의 제품 설변 시간 감소로 인하여 전체 제품설계시간 및 제품 개발시간 단축을 통한 비용 절감, 품질향상 가능

※ 설계단계에서 최대한 원가 절감 방안 적용

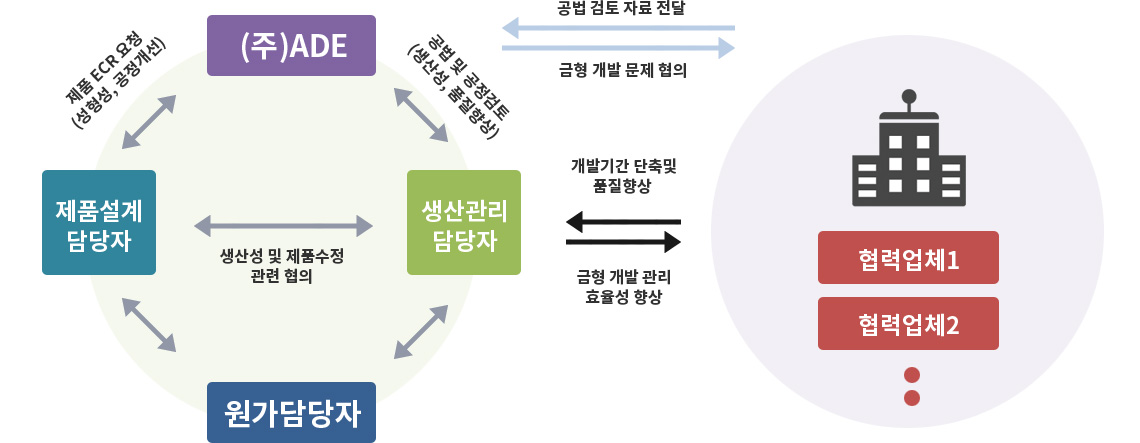

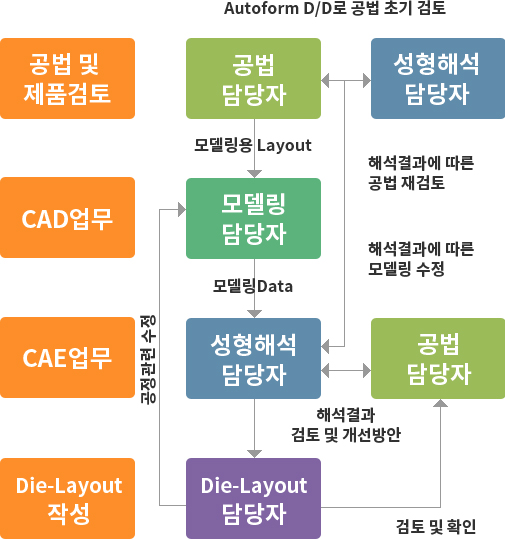

- 금형개발 업무 Process : 금형개발 단계 성형해석

★ 일반적인 금형 개발업무의 경우 금형업체에서 성형해석 및 공법 검토 실시

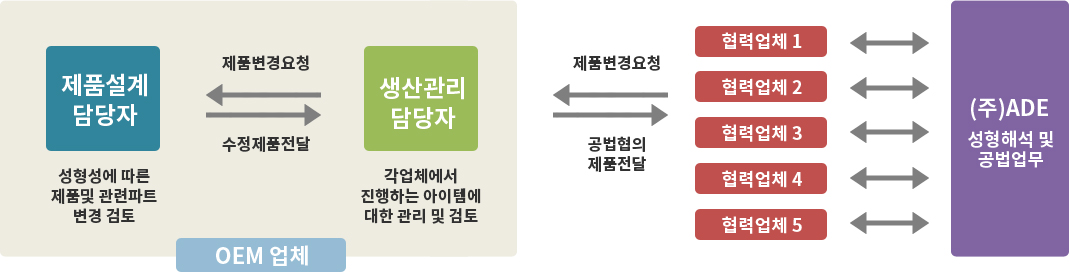

★ 일반 금형 업무 Process

※ 협력 업체에서 금형업체로 발주하는 경우 업무단계가 많아져 업무효율이 떨어짐

※ 금형개발시 성형해석을 통한 금형공법 검토업무를 실시하는 경우 초기 제품변경요청 및 다양한 공법 검토를 통한 조기 공법 및 제품 안정화를 할 수 있어 금형개발의 기간 및 품질향상을 할 수 있다.

※ 단, OEM업체의 이익 보다는 금형업체의 이익이 우선시 됨

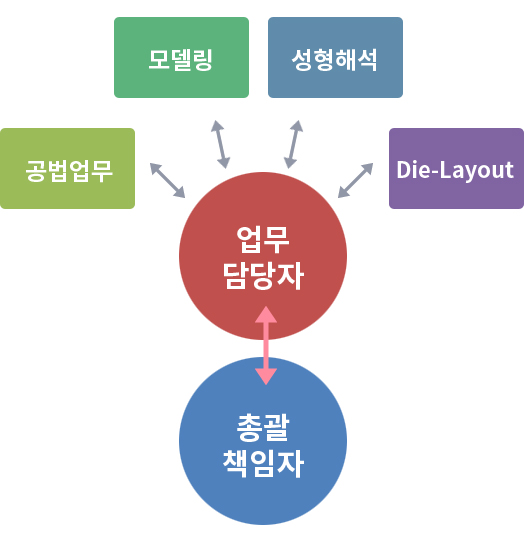

- ㈜ADE의 금형 공법 업무의 장점

일반적인 업무Process

(주)ADE 업무Process

- ㈜ADE가 실제 개발에 참여한 사례

국내 (자동차 메이커)

★ 국내 (자동차 부품업체 및 금형업체)

★ 국가 연구과제 수행

국외 (자동차 메이커)

★ 국외 (금형업체)

(주)에이디이

053-813-0190전화주시면 친절히 상담해드리겠습니다